製品の詳細

優れた機械的特性、表面品質、および加工性能により、妥当なカビの設計と射出成形プロセスを通じて、高品質で高精度のABS射出成形製品を生成することにより、ABSプラスチック射出成形成形が行われます。

耐衝撃性:ABSプラスチックの射出成形は、耐性に良い耐性があり、低温でも強度と靭性を維持します。

剛性と硬度:ABSプラスチック射出成形は、硬直性と硬度が高く、大きな外力に耐えることができます。

耐摩耗性:ABSプラスチック射出成形は、いくつかの高い摩擦条件下で良好な耐摩耗性を維持できます。

もっと知りたいですか?お気軽にお問い合わせください。射出成形は、プロジェクトに無制限の可能性を追加してください!

ABSプラスチック射出成形特性処理テーブル

| プロパティ | 説明 |

| 溶融温度 | 220度- 250度 |

| ガラス遷移温度(TG) | 105度 |

| 密度 | 1。03 - 1。20 g/cm³。 |

| 流動性 | 良い:複雑なカビ、薄壁および非常に詳細な射出成形製品に適したこの流動性により、ABSは短時間でカビの空洞を満たすことができます。噴射温度の低下とより高い注入圧力が、フローマークと欠陥を最小限に抑えるためによく使用されます。 |

| 注射圧力 | 700 - 1500 barは、パーツジオメトリ、カビの設計、壁の厚さ、噴射速度に依存します。複雑な部品は、より高い噴射圧力を必要とする場合があります。 |

| 噴射速度 | 中から高速、製品の複雑さと射出成形機のサイズに応じて。より複雑で薄い壁の製品の場合、適切に高い噴射速度は生産性を高めることができます。 |

| カビの温度 | 50度- 80度 |

| 冷却時間 | 15 - 30秒、部品の壁の厚さに応じて、材料のカビの温度と熱伝導率。部品が厚く、成形部品の寸法の安定性を確保するために、より長い冷却時間が必要です。 |

| 収縮 | 0。4%- 0。8%:ABSの収縮は低いですが、壁の厚さ、カビの設計、冷却速度、およびその他の要因によって異なります。縮小は通常、薄壁の部品の方が高く、金型の設計中に特別な注意が必要です。 |

| 表面の光沢 | ハイグロス:ABSは優れた表面の品質と光沢があり、非常に滑らかな表面を示すことができるため、外観が高い製品(携帯電話のケース、自動車のインテリアパーツなど)で広く使用されています。 |

| 機械的特性 | 耐衝撃性:ABSは、特に低温での耐性が高く、耐衝撃性のある製品(おもちゃ、ツール、自動車部品など)での使用に適しています。 |

| 剛性と硬度 | 中程度の硬度、良好なタフネスは、特定の機械的負荷に耐えることができます。日常の消費者製品や中程度の負荷アプリケーションに適しています。 |

|

電気断熱 |

良い:ABSには、電気断熱特性が高く、電子製品ハウジング、電気アクセサリ(バッテリーボックス、電気制御パネルなど)に適しています。 |

| 耐熱性 | 中くらい:ABSには、耐熱性(105度のTG)があり、高温の作業環境ではなく、中温環境での使用に適しています。一般的なアプリケーションには、アプライアンスハウジング、自動車用インテリアなどが含まれます。 |

| 耐薬品性 | 良い:ABSは軽度の化学物質(グリース、溶媒、酸、アルカリなど)に耐性がありますが、強酸やアルカリなどの強力な腐食性化学物質に耐性はありません。一般的な毎日の環境や化学物質への曝露が低い場所での使用に適しています。 |

| UV抵抗 | 良い:ABSにはある程度のUV耐性があり、屋外環境では簡単に老化することなく長時間使用できます。屋外の家、自動車の外部部品、および太陽にさらされるその他の製品で一般的に使用されています。 |

| 後処理 | 多様化:ABS表面は、外観と機能を強化するために、スプレー、シルクスクリーン印刷、電気めっき、レーザーマーキング、その他の後処理プロセスに適しています。治療後、ABS完成製品は、ハイエンド市場の需要に沿っています。 |

| リサイクル性は優れています | ABSプラスチックはリサイクルが簡単で、ある程度再利用できます。リサイクルされたABS材料は、ローエンド製品の生産に使用できますが、リサイクルプロセスはその物理的特性に影響を与える可能性があります。 |

| 一般的なアプリケーション領域 | 自動車:インテリアとエクステリアのトリム部品、楽器パネル、ランプリフレクターなど。 エレクトロニクス:テレビハウジング、携帯電話のケース、バッテリーケースなど。 ホームアプライアンス:洗濯機の殻、冷蔵庫の殻など 消費財:おもちゃ、スポーツ用品、オフィス用品など |

PP、PE、PVCと比較したABSプラスチック射出成形の利点

原材料コストの比較

ABS:

ABSの原材料コストは通常、PPおよびPEの原料よりも高くなりますが、PVCの原料よりも低くなっています。中程度の価格で、より良い機械的特性、外観、耐熱性を必要とするアプリケーションでの使用に適しています。

PP、PE、およびPVCと比較して、ABSは通常、全体的なパフォーマンスが高いプラスチックとして使用され、その価格はよりバランスが取れており、高品質の要件を備えた電子機器、自動車、その他の製品での使用に適しています。

PP、PE:

PPとPEは、パッケージング、家庭用製品、使い捨て製品、その他のフィールドで広く使用されている安価なプラスチック材料です。彼らは成熟した生産プロセスと安価な原材料を持っているので、特にローエンド市場とバルク消費財では、価格の点で比較的有利です。

PVC:

PVCの原料コストは通常、ABSの原料よりも低くなりますが、価格はPPおよびPEの価格よりもわずかに高くなっています。 PVCの環境および処理の要件が高く、特に処理中に可塑剤を追加する必要があるため、生産コストが増加する可能性があります。

結論:ABSはPPやPEに比べてわずかに高価ですが、その特性(EG、より良い耐性、耐薬品性など)の組み合わせは、その価格に対する合理的なサポートを提供します。 PVCと比較して、ABSは、外観とパフォーマンスの要件を備えたより多くのアプリケーションに対してより適度に価格設定されています。

成形サイクル時間と生産効率

ABS:

ABSには、射出成形サイクル時間が比較的短く、流動性が良好で、カビを迅速に満たす能力があります。これは、特に複雑な部品の成形で、より生産的で時間を節約できることを意味します。

PP、PE:

PPとPEには、比較的短い射出成形サイクルと非常に良好な流動性があり、薄い壁の複雑な形状を生成するのに適しています。それらは成形プロセスにより効率的であり、特に大量生産に適しています。

PVC:

PVCの成形サイクルは長く、特に可塑剤を追加する必要がある場合、または金型の要件が高い場合に生産性が低くなります。 PVCは、ABSよりも長い冷却時間とより遅い生産プロセスを必要とします。

結論:ABSには比較的短い成形サイクルがあり、特に少量と高精度の要件に適しています。 PPとPEは成形サイクルが短く、大量生産に適していますが、PVCは成形速度の点でABSより劣っています。

カビのコストと寿命

ABS:

ABS型は比較的耐久性があり、カビの設計はいくつかの高性能プラスチックほど複雑ではなく、長期生産の摩耗に耐えることができます。 ABSの金型コストはPPおよびPEのコストよりも高くなりますが、PVCと比較して、その金型コストは緩やかで耐久性が向上しています。

PP、PE:

PPとPEの金型コストは低く、通常、低精度の大量生産アプリケーションに適しています。これらのプラスチックの型は、要件が低いことは耐摩耗性が高く、サービス寿命が長くなります。

PVC:

PVC金型は、特に硬質PVCを使用する場合、摩耗や裂傷の影響を受けやすく、金型は維持するのがより高価です。その結果、ABS PEおよびPPよりもPVCの方が金型のコストとメンテナンスが高くなる可能性があります。

結論:ABS型のコストはPPおよびPEよりもわずかに高くなりますが、金型の耐久性と複雑な形状への適応性により、一部の厳しい業界では費用対効果が高くなります。 PVCと比較して、ABSは型型の寿命が長くなっています。

仕上げと外観

ABS:

ABS材料は優れた表面光沢を持ち、噴霧、めっき、シルクスクリーン印刷など、治療後も簡単です。これにより、ABSは外観要件が高い製品に明確になります(電子機器ハウジング、自動車の内部部品、自動車の内部部品、等。)。

PP、PE:

PPとPEは表面の品質が粗く、スプレー、メッキなどで治療後に治療するのが困難です。通常、外観が高い製品には適していません。

PVC:

PVCの表面の品質は通常、PPおよびPEの表面の品質よりも優れていますが、ABSの表面の品質ほど優れていません。 PVCは、印刷、コーティングなどの表面処理を受けることができますが、ABSほど滑らかではない場合があります。

結論:ABSの外観処理と表面仕上げは、PP、PE、およびPVCのそれよりも優れており、外観が高い製品に適しています。

ABSプラスチック射出成形の処理における予防措置

温度制御

インジェクターの温度:ABSは温度に非常に敏感です。インジェクターのバレル温度は{220-280度の間に保持する必要があり、金型温度は通常40-70程度に保たれます。温度が高すぎるか低すぎると、表面欠陥、泡、変形など、射出成形中に欠陥が発生する可能性があります。

溶融温度:溶融温度が高すぎると、材料の分解と臭気の産生につながる可能性がありますが、温度が低すぎると流動性に影響し、不完全な成形につながる可能性があります。

冷却温度:カビの冷却温度は安定している必要があり、冷却速度が低すぎると製品の反りがつき、冷却が速すぎると表面が滑らかになり、亀裂が生成されます。

噴射速度と圧力制御

噴射速度:噴射速度が速すぎると、カビがプラスチックで過剰に留まることになり、泡、飛行端、その他の欠陥が発生しやすくなります。速度が遅すぎると、材料の流動性が低下する可能性があり、その結果、充填が不完全になります。

噴射圧力:噴射圧力は、カビ、壁の厚さ、および製品の複雑さの設計に従って調整する必要があります。噴射圧力が低すぎると成形が不十分になり、高すぎると生成物の表面の亀裂や変形につながる可能性があります。

製品の縮小とワーページ制御

収縮制御:ABS材料の収縮は通常、0。4%- 0。8%の間です。材料の収縮特性は、型を設計する際に、特に厚壁の製品では、過度の収縮が寸法の精度の問題につながる可能性があります。

Warpage Control:ABSの熱膨張係数が大きいため、成形後に冷却するときに製品はwar色になりやすくなります。反りを防ぐために、金型設計は冷却システムを最適化し、製品の壁の厚さが均一であることを確認する必要があります。

製品品質検査

寸法検査:ABS製品は、成形プロセス中に寸法変動を経験する可能性があり、製品が設計仕様を確実に満たすように、精密ゲージを使用して寸法的に検査する必要があります。

表面欠陥検査:腹筋の表面の品質は通常良好ですが、泡、流れのマーク、傷などの表面欠陥は、生産プロセス中にまだ発生する可能性があり、検査および修復する必要があります。

以下の詳細なデータ

| メイン製品 | プラスチック射出型、医療部品金型、IML/IMD、2K射出型、シリコンゴム型、ダイキャスティング、プロトタイプ、CNCミリング、CNC 旋回... |

| ファイル形式 | SolidWorks、Pro/Engineer、Auto CAD、PDF、JPG、サンプル |

| プラスチック材料 | HIPS ABS、PC、PP、PS、POM、PMMA、PE、AS、PPSN、PBT、PA66、PC/ABS.ETC |

| 金型のリードタイム | 20-35日、製品のサイズと構造に依存します |

| バルク生産リードタイム | 25-30日、製品のサイズと構造に依存します |

| 製品の重量範囲 | 1g〜5000g |

| カビの精度 | +/-0。01mm |

| カビの生命 | 300K -500 kショット、無料で金型を更新します |

| カビの空洞 | 単一の空洞、多能力。 |

| ランナーシステム | ホットランナーとコールドランナー。 |

| 装置 | 1.トーリング開発機械:スイスミクロン高効率加工センター、スイスミクロン高速CNC加工 センター、ジャパンマキノCNCミリングマシニングセンター、台湾ウェルヘッドCNCマシニングセンター、スイスチャーミルズEDMマシンセンター、日本 マキノエッジ3SシンカーEDM ... 2.コンポーネント仕上げ機械:Henghui Sing&Bio-Padding Machine、100、000グレードオイルスプレーライン... 3.注入マシェリー:TOYO完全電動射出成形機SI-Five、Yizumi噴射機、東hua注射 機械、ハイチの機械、スミトモ噴射機、ハイチの二重成形機... |

| 注入マッハの機器 | 製品を選択する製品の精度に応じて、異なるモデルを選択します 80t、120t、250t、450t、800t、1200t噴射機。 |

| 表面処理 | 研磨、塗装、クロム、陽極酸化、ブラッシング、シルクスクリーニング、水の移動、レーザー切断、革張り、テクスチャ、サンブラスト、金箔、UV絵画… |

| 色 | 白、黒、赤、青。顧客の要件に応じて。 |

| 検査 | 出荷前のQC、QCによる100%の検査。 |

| アプリケーション | あらゆる種類の車のスペアパーツ、機械、家電、電子製品、医療機器、文房具、コンピューター、電源スイッチ、ミニチュアスイッチ、建築、商品、A/V機器、ハードウェアとプラスチック型、スポーツ用品、 ギフトなど。 |

| 品質管理システム | ISO9001品質管理システム認定。 |

| パッケージ | 顧客の要件に応じて |

私たちのサービス

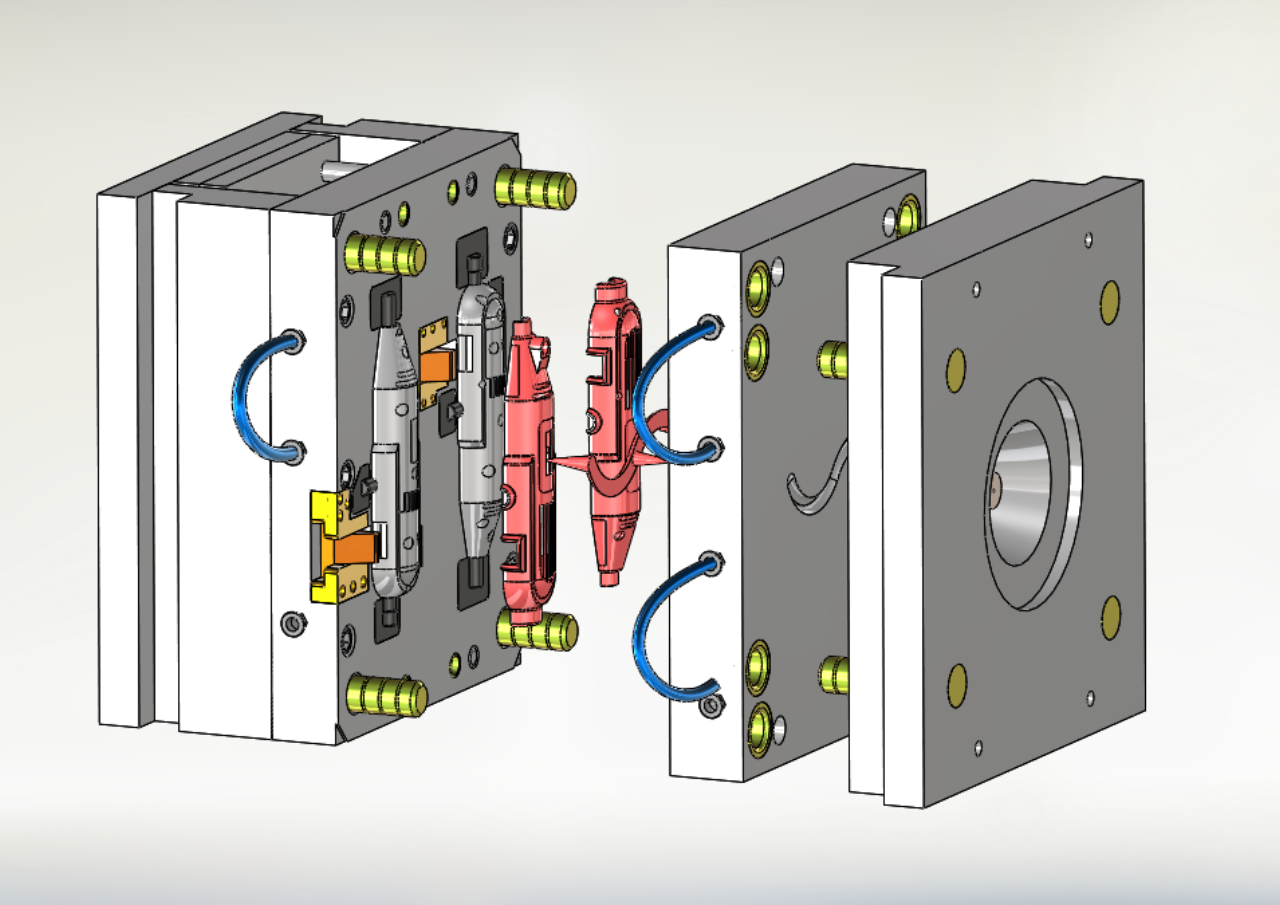

射出成形設計とエンジニアリング

1.5-10年の経験を持つ4人のエンジニアを備えた金型デザイン

2.3Dソリッドモデリング

3.プロセスパラメーターの適応

4.カビの流れ分析

射出成形メイキング

1.社内の金型処理と製造(「私たちは決して外部委託!」)

2.100+ワールドクラスの精密機械加工施設

3.±0。001mmの公差

4.ISO 9001認定基準

プラスチック部品の生産

1.20+ 35トン- 1200トン射出成形機

2.何百もの熱可塑性材料から選択できます

3.厳格な品質管理:IQC、IPQC、FQC

4.射出成形後のカスタマイズされたパッケージと梱包

射出成形部品の利点

迅速なプロトタイピング:射出成形のサイクル時間の短縮は、バッチ生産に特に適しており、短期間で大量の製品の製造を完了することができます。

高度の自動化:自動化された生産ラインは、効率を大幅に改善し、人件費を削減できます。

低い単位コスト:大量生産の場合、単位コストは大幅に削減されます。

高い材料利用:プラスチック射出成形プロセスの材料廃棄物が少なくなり、トリミングをリサイクルできます。

高度な繁殖:詳細な機能や内部構造を持つ部品など、複雑な形状と正確な寸法を持つ製品の生産を可能にします。

ワンピースモールディング:部品の統合された成形、アセンブリの削減、およびその後の処理ステップを有効にします。

高精度:射出成形製品は、高次元の精度と一貫性を持ち、高品質の産業部品と消費者製品の製造に適しています。

原材料の選択:広範囲のプラスチック材料(ABS、PP、PE、PCなど)を処理でき、ガラス繊維とフィラーを加えた強化プラスチックも追加できます。

カラーオプション:同じ製品に対して、複数の材料の組み合わせ(2色の射出成形またはマルチマテリアル射出成形)を実現できます。

表面オプション:射出成形は、追加の処理なしに、滑らか、テクスチャー、またはマット仕上げなど、さまざまな表面効果を実現できます。

射出成形部品の欠点

高価な金型コスト:カビの設計と製造コストは、特に複雑な金型または多能力の金型です。

機器への大規模な投資:射出成形機やその他の機器、特に高精度機器は高価です。

長いカビサイクル:カビ製造には一定の期間が必要であり、製品開発時間を延長する可能性があります。

製品適合性テスト:製品の設計と金型は非常に互換性があり、初期段階で繰り返し検証と最適化が必要です。

物質的な明確さの欠如:すべての材料が射出成形に適しているわけではありません(たとえば、特定の熱セットプラスチックや高温材料)。

変形リスク:このプロセスは、薄い壁や大規模な製品を要求しており、これが反り、収縮、その他の欠陥につながる可能性があります。

パラメーターリスクの処理:プロセスパラメーター(温度、圧力、冷却速度など)の影響を受け、プロセスは気泡、材料の欠如、反りなどの問題を抱えており、プロセス条件の厳密な制御が必要です。

カビの設計のリスク:不適切なカビの設計は、金型の寿命が短くなったり、製品の品質が低下したりする可能性があります。

大量依存性:金型のコストは、少数の製品に広がると高いユニットコストにつながる可能性があるため、少量の生産には適していません。

原材料のリスク:一部のプラスチック材料は非生分解性であり、結果として生じる廃棄物は環境を傷つける可能性があります。

環境リスク:射出成形プロセスには、化学物質添加物または有害物質の放出が含まれる場合があります。

適用可能なシナリオ

射出成形シナリオに適しています

高精度と複雑な構造を必要とする製品(たとえば、電子製品、医療機器部品)。

大量生産部品(自動車部品、毎日の必需品など)。

外観に高い需要がある製品(消費財、ホームアプライアンスハウジングなど)。

射出成形シナリオには適用されません

小さなロット、カスタマイズされたプロダクション。

原材料に環境基準がない製品

敏感な材料コストまたは金型コストを備えた製品。

素材の詳細ディスプレイシート

| 材料 | 推奨される壁の厚さ[mm] | 推奨される壁の厚さ[インチ] |

| ポリプロピレン(PP) | 0。8 - 3。8mm | 0.03'' - 0.15'' |

| 腹筋 | 1。2 - 3。5mm | 0.045'' - 0.14'' |

| ポリエチレン(PE) | {{0}}}。8 - 3。0 mm | 0.03'' - 0.12'' |

| ポリスチレン(PS) | 1。0 - 4。0 mm | 0.04'' - 0.155'' |

| ポリウレタン(PUR) | 2。0 - 20。0 mm | 0.08'' - 0.785'' |

| ナイロン(PA 6) | {{0}}}。8 - 3。0 mm | 0.03'' - 0.12'' |

| ポリカーボネート(PC) | 1。0 - 4。0 mm | 0.04'' - 0.16'' |

| PC/ABS | 1。2 - 3。5mm | 0.045'' - 0.14'' |

| ポン(デルリン) | {{0}}}。8 - 3。0 mm | 0.03'' - 0.12'' |

| ピーク | 1。0 - 3。0 mm | 0.04'' - 0.12'' |

| シリコーン | 1。0 - 10。0 mm | 0.04'' - 0.40'' |

製品ケースショー

スターウェイファクトリーの強さ

私たちの無料サービスホットライン:+86 15821850866

13

年

2011年から業界で働いています

5

チーム

市場開発チーム、4つの処理ワークショップ、購買チーム、エンジニアリングチーム、および品質管理チームの5つのチームがあります。

3

デイプロトタイプ

わずか3日で製品をプロトタイプすることができます

お客様が当社の製品に興味がある場合、または製品を作成してカスタマイズしたい場合は、お気軽にお問い合わせください。

人気ラベル: ABSプラスチック射出成形、中国ABSプラスチック射出成形メーカー、サプライヤー、工場