製品の詳細

スターウェイの射出成形プロトタイピングは、アルミニウム、フレキシブルスチール、シリコン、エポキシカビを使用して、設計、テスト機能、市場のニーズを評価する主な目的のためにプラスチック製品サンプルを迅速に製造するプロセスです。

プロトタイプのプラスチック射出成形の利点:

迅速な製造:製品開発の初期段階に最適で、わずか3日でツールとプロトタイプが生産されています。

低コストの金型:製造コストを削減するために、鋼型の代わりにアルミニウム型またはその他の柔らかい型がよく使用されます。

修正可能性:金型の初期設計はシンプルで、プロトタイプの生成後に迅速な調整と修正が可能になります。

トップ5の一般的なプロトタイプ射出成形

金型の利点、短所、および特徴のいくつかについては、以下で詳しく説明しています。

アルミニウム型

アルミニウム型の特性:

軽量

アルミニウム合金の密度が低いため、カビを軽量で処理、輸送、組み立てが簡単になります。

射出成形機のトン数を減らし、処理装置の使用コストを削減します。

高い熱伝導率

アルミニウム合金は優れた熱伝導率を持ち、冷却時間を大幅に短縮し、射出成形の生産性を向上させます。

これは、迅速な成形と短いサイクルの生産に特に有利です。

簡単に機械加工されます

アルミニウムはより柔らかい材料であり、CNCの機械加工、切断、掘削、その他の操作が容易になります。

生産サイクルは短く、通常は金型を完成させるのにわずか3〜10日です。

コストの利点

生産コストはスチール型よりも低いため、予算が限られている小規模生産プロジェクトに適しています。

複雑な熱処理と硬化プロセスは必要ありません。生産コストをさらに削減します。

良い表面仕上げ

アルミニウムの表面は、特定の外観要件を満たすことができる、磨きやすく、サンドブラスト化、陽極酸化されたなどです。

アルミニウム型の利点:

短い生産サイクル

設計から配信まで、アルミニウム型には通常、3日から2週間しかかかりません。これは、従来の鋼型よりも速いです。

手頃な価格

小さなバッチまたはアドホックの生産ニーズに適しているため、初期開発コストを大幅に削減できます。

フレキシブル

金型構造は簡単に調整できます。これは、迅速な反復製品開発プロセスに適しています。

幅広い製品に適しています

複雑な形状または薄壁部品を生産して、多様な製品設計要件を満たすことができます。

簡単なメンテナンス

アルミニウムカビの表面処理は簡単で、メンテナンスコストが低いです。

アルミニウム型の短所:

短いサービスライフ

アルミニウム合金は、硬度と耐摩耗性が低い。通常、大量生産の需要を満たすことができない500〜10,000注射にしか耐えられません。

耐熱性が低い

アルミニウムは、高温に耐える能力が限られており、長期にわたる高温注射はカビの変形につながる可能性があります。

強度が不十分です

高強度または超高圧注射(ガラス繊維強化プラスチックなど)を必要とする製品の場合、アルミニウム型は適切ではない場合があります。

限られた精度

アルミニウム型はより高い精度を達成できますが、耐性制御能力は、ハイエンドの鋼型と比較してまだわずかに劣っています。

アルミニウム型のシナリオ:

プロトタイプ開発

設計の実現可能性を確認し、テスト用のサンプルをすばやく生成します。

小さなバッチ制作

トライアルの生産と市場のテスト段階に適した、数十から数千のピースの生産需要を満たしてください。

製品検証

機能的検証または外観の実証のために、大量生産に近いサンプルを生成します。

短いリードタイムプロジェクト

迅速なターンアラウンドをサポートするために、配達時間が厳しい生産タスクに適用されます。

柔軟なスチール型

ソフトスチール型の特性:

中程度の強さ

材料の硬度は通常28〜32 HRCの間で、中容量の射出成形(5,000〜50,000サイクル)のニーズを満たすことができます。

一定レベルの強度と圧力に耐えることができるハードスチール型よりも使用しやすくなります。

より良い耐摩耗性

ソフトスチールは、アルミニウム型よりも耐摩耗性が高く、サイクル時間が長くなるのに適しています。

中程度のコスト

ハードスチール型と比較して低コストですが、予算が限られている中規模生産プロジェクトに適したアルミニウム型よりも著しく高い強度とサービス寿命。

変更が簡単です

材料の高い靭性により、金型のトライアル後に金型を簡単に処理および調整することができ、設計の最適化をサポートします。

汎用性

複雑な構造または多室の型を作成して、幅広い製品のニーズを満たすために使用できます。

柔軟な鋼型の利点:

長寿命

通常、数万の注入サイクルをサポートしているため、中型の生産ニーズに適しています。

中程度のサイクル時間

処理速度は、ハードスチール型の速度よりも速いです。しかし、アルミニウム型のそれよりもわずかに遅く、一般的な生産サイクルは約2〜4週間です。

費用対効果

強さ、生命、コストのバランス。特に、機能テスト、試験の生産、およびいくつかの大量生産プロジェクトに適しています。

幅広いプラスチックに適しています

ABS、PC、PPなどを含むほとんどのエンジニアリングプラスチックの射出成形に適応できます。

より高い精度

アルミニウム型と比較して、柔軟な鋼型は、より高い次元の精度と表面仕上げを達成できます。

ソフトスチール型の欠点:

限られた硬度

超高圧力の射出成形またはガラス繊維強化材料の加工のための弱い

耐食性が低い

高湿度または酸性環境で錆びやすい傾向があり、定期的なメンテナンスと錆阻害剤の適用が必要です。

ヘビー級

アルミニウム型よりも重いため、輸送コストとアセンブリコストが高くなります。

寿命は、硬い鋼型ほど良くありません

長期的な大量生産ニーズをサポートすることはできません。 100万サイクル以上のプロジェクトには適していません。

柔らかい鋼型の一般的な材料

P20スチール

一般的に使用される低硬度金鋼、28-32 HRCの硬度、中容量生産に適しています。

優れた労働性、中程度の摩耗抵抗、費用対効果。

718スチール

クロム含有カビ鋼は、耐摩耗性と耐食性が良好です。

透明な部品や精密部分などの要求の射出型に一般的に使用されます。

S50Cスチール

安価ですが耐久性が低いカーボンツールスチール。

短期使用または低予算プロジェクトに適しています。

Nak80スチール

高度に洗練された鋼は、化粧品ハウジングなどの高い表面仕上げを必要とする製品に適しています。

柔らかい鋼型と他の型との比較

| 特性評価 | ソフトスチール型 | アルミニウム型 | ハードスチール型 |

| 硬度 | 適度 | より低い | 高い |

| 費用 | 適度 | より低い | 高い |

| サイクル時間 | 2〜4週間 | 3〜10日 | 4〜6週間 |

| 適用されるバッチ | 5,000-50,000 | 500-10,000 | 50,000以上 |

| 耐久性 | 適度 | 比較的低い | 比較的高い |

| 難易度を変更します | 変更が簡単です | 非常に簡単に変更できます | 変更が難しい |

3D印刷金型

3Dプリント金型の特徴:

柔軟性が高い

複雑な幾何学的形状は、高度な設計の自由で印刷でき、内部冷却チャネルや軽量設計などの従来の処理方法で製造が困難な構造の実現を可能にします。

短い生産サイクル

通常、金型の製造を完了するために1〜3日間、従来の金型と比較して、多くの時間を節約します。

低コスト

特に小さなバッチや1回限りの生産に適しており、伝統的な金型の高い初期投資を避けています。

物質的な多様性

プラスチック、感光性樹脂、金属粉末、およびその他の材料を使用して、需要に応じて金型の性能を調整できます。

検証設計に適しています

プロトタイプの金型は、製品設計の検証または小ロットの試行の生産のために迅速に作成できます。

3Dプリント金型の利点:

迅速な製造

迅速な反復と検証に適した、数時間から数日の設計から成形まで。

低コスト

高価な伝統的な金型鋼と機械加工機器の必要性を排除し、低容量の生産および実験プロジェクトに特に適しています。

複雑な構造製造

内部構造、形状の表面、および流体力学的冷却チャネルなどの機能的最適化の簡単な実装。

材料廃棄物の減少

添加剤の製造は、必要な材料のみを使用しており、従来の切断プロセスよりも環境に優しいものです。

設計最適化サポート

需要の変化に迅速に適応するために、生産中に必要に応じてカビの設計を変更する柔軟性。

3Dプリント金型の短所:

寿命が短い

従来の鋼型と比較して、3Dプリントされた型は耐久性が低く、高圧および高温下での長時間使用には適していません。

限られた負荷容量

特に、プラスチックまたは樹脂で作られた金型は、注入またはダイカストの過程で簡単に変形または損傷します。

限られた精度と表面の品質

印刷層のテクスチャには追加の処理が必要になる場合があり、表面仕上げは従来の金型ほど良くありません。

物質的な制限

金属3D印刷技術は利用できますが、コストは高く、一般的な樹脂またはプラスチック型の適用性は限られています。

バッチ容量が不十分です

小さなバッチトライアルの生産または検証に適していますが、長期の大量生産には適していません。

3D印刷金型の材料選択:

感光性樹脂

より良い成形精度と詳細性能を備えた、小さなバッチ射出成形テストまたは検証に適しています。

プラスチック(例えば、PLA、ABS)

FDMテクノロジーを使用して印刷された金型、低コストですが、耐熱性と強度が低くなります。

金属

金属粉末(ステンレス鋼、アルミニウム合金など)を使用して印刷された金型は、高強度と高精度のニーズに適しており、より高いコストがあります。

複合材料

強化されたプラスチックまたは複合材料を介したカビを印刷して、耐久性と機能を強化します。

3Dプリント金型と伝統的な金型の比較:

| 特性評価 | 3D印刷金型 | 伝統的な型 |

| 製造サイクル | 1〜3日 | 2〜6週間 |

| 費用 | 中程度まで | 真ん中から高 |

| 該当するロットサイズ | 少量(<1000 pieces) | Large quantities (>5000個) |

| 製造の柔軟性 | 高い | 低い |

| サービスライフ | 短い | 長さ |

| 複雑な構造 | 簡単な実現 | 厳しい実現 |

シリコン型

シリコン型の特徴:

高い柔軟性と順応性

シリコン材料は、柔軟性と延性が良好です。複雑な幾何学的形状に適した母型の表面の詳細を正確に複製できます。

高温抵抗と化学的安定性

高品質のシリコーン型は、通常、高温(-60度から250度)に対して耐性があり、ほとんどの化学物質に耐性があります。

低コスト

生産コストが低いため、小型生産と迅速なプロトタイピングに特に適しています。

短い生産サイクル

生産プロセスはシンプルで、通常は金型生産を完了して使用するために1〜3日です。

幅広いアプリケーション

樹脂、ポリウレタン、ワックス、低融点金属など、幅広い材料を成形するために使用できます。

シリコン型の利点

シンプルな製造

単純な製造プロセス、複雑な機器やプロセスは必要ありません。

低コストの適応性

開発コストが大幅に節約されている小さなバッチの生産または迅速なプロトタイピングに最適です。

繁殖の精度が高い

微小なテクスチャや複雑な構造など、マスター型の詳細を正確に再現できます。

フレキシブル

カビをリリースしやすく、完成品への損傷を避けます。

材料の幅広い選択

樹脂、ポリウレタン、石膏、低融点金属などの幅広い材料の成形に使用できます。

シリコン型の欠点:

短いサービスライフ

金属型と比較して、シリコン型は耐摩耗性と寿命が短いです。通常、数十から数百の製品しか生産できません。

限られた機械的特性

シリコン型は硬度と強度が低いため、高圧または高温の射出成形に耐えることが困難です。

寸法の安定性が不十分です

シリコン型は、繰り返し使用されているため、変形が発生しやすく、製品の寸法精度に影響します。

環境に敏感です

シリコン材料は湿度と温度の影響を受けやすく、適切な条件下で保管する必要があります。

シリコン型材料の選択:

透明なシリコン

高精度のカビと視覚型のアプリケーション用。

高硬度シリコン

より良い耐摩耗性と寸法安定性を提供し、小型バッチの生産に適しています。

フードグレードのシリコン

チョコレートやケーキ型などの食品型作りに使用されます。

工業用シリコン

自動車部品、アザラシなどの産業部品生産に適しています。

エポキシ樹脂型

エポキシ樹脂型の特性:

高強度と耐摩耗性

エポキシ樹脂は、複雑なプロセスや長年の使用に適した高い機械的応力に耐えることができる硬い表面を形成するために硬化します。

良好な耐薬品性

酸、アルカリ、およびほとんどの化学溶媒に耐性があり、特に複合材料の樹脂含浸成形に適しています。

優れた熱安定性

エポキシ樹脂型は、高温(通常は120度-180度、特別なエポキシが最大250度に耐えることができます)に耐えることができ、ホットプレスモールディングプロセスに適しています。

高次元精度

低硬化収縮(通常は1%未満)は、マスター金型の詳細と形状の精度を維持します。

高い表面の滑らかさ

金型の表面は、鏡効果に磨くことができ、完成品の品質とリリース効果を改善するのに役立ちます。

エポキシ樹脂型の利点:

比較的低い製造コスト

小さなロットの生産とプロトタイピングに適した金属型よりも低コスト。

軽量

金属型と比較して、エポキシ樹脂型の重量は軽量であり、操作や操作が容易になります。

高い腐食抵抗

幅広い化学溶媒や材料に耐性があり、カビの寿命を延ばします。

高い処理の柔軟性

金型プロパティは、幅広いプロセスニーズを満たすために、フィラーまたはその他の強化材料で調整できます。

迅速な成形機能

市場需要に対する迅速な対応に適した短い生産サイクル。

エポキシ樹脂型の欠点:

限られた耐久性

金属型と比較して、エポキシ樹脂型は衝撃や摩耗に対する耐性が低くなります。中小規模の大量生産に適しています。

より低い熱伝導率

熱伝導率は金属型よりも低く、特定の暖房プロセスで生産性を低下させる可能性があります。

高い逆の要件

破壊するときに金型の表面を損傷するのは簡単であるため、高品質の金型放出剤を使用する必要があります。

大きなサイズで簡単に変形できます

大規模な金型は、ストレスまたは高温環境の下で変形する場合があります。

エポキシ樹脂型のケアとメンテナンス:

表面をきれいにします

金型への残留物の損傷を避けるために、それぞれ使用後にカビの表面をきれいにします。

定期的な検査

亀裂、変形、または摩耗については、金型に定期的に検査します。

金型放出剤の使用

金型の表面への損傷を減らすために、それぞれの使用前にリリース剤を均等に塗布します。

ストレージ環境

型を乾燥した涼しい場所に保管し、直射日光や高温環境を避けてください。

修理と改修

カビが損傷している場合、エポキシ樹脂材料で修理して、金型のサービス寿命を延ばします。

金型が使用される回数の比較表

プロトタイプの金型が使用される回数の比較表

| 金型タイプ | 製造サイクル | 使用される回数 | 適用可能なシナリオ |

| アルミニウム型 | 5〜15日 | 約500〜1000回 | 迅速なプロトタイピングに適した、小さなバッチの生産またはプロトタイプ開発に適しています。 |

| 柔軟なスチール型 | 10〜30日 | 約5000〜10000回 | 中規模および中型のバッチ生産、より長いサービス寿命に適しており、中程度の精度要件を備えた大量生産に適しています。 |

| シリコン型 | 2〜7日 | 約10〜50回 | 迅速なプロトタイピング、小さなバッチの生産またはアートワークなどに適しています。制限された使用、簡単に損傷し、複雑な形状の部品に適しています。 |

| 3D印刷金型 | 1〜7日 | 約10〜100回 | 低ボリュームの生産、プロトタイピング、または複雑な形状の部品に適していますが、耐久性が低く、長期的な使用には適していません。 |

| エポキシ樹脂型 | 5-10日 | 約100〜500回 | 中小規模の大量生産、より高い精度、比較的頻繁な使用に適用できますが、金属型よりも耐久性が低くなります。 |

最適な射出金型を選択する方法は?

サンプル数量

製品要件

時間コスト

予算の制約

すべての射出成形プロトタイプの選択は、最初に製品の要件と価格、最も適切なプロトタイプ金型を選択するために2つの組み合わせを指す必要があることに注意する必要があります。

射出成形ツールの設計における重要な要因

製品要件

1.製品のサイズ、形状、および機能要件。

2.表面の品質要件(例えば、光沢、テクスチャ)。

材料の選択

流動性、収縮、高温耐性などのプラスチック材料の特性。

カビの生命

1.カビ材料の耐摩耗性と硬度(P20、H13鋼など)。

2.サービスの寿命を延ばすための表面処理プロセス(例:クロムメッキ、ニトリング)。

処理精度

フライングエッジや製品の反りなどの欠陥を避けるために、金型部品間の精度を確実に適合させます。

冷却効率

冷却システムの設計は、成形サイクル時間と生産効率に直接影響します。

生産効率

生産速度を向上させるために、多キャビティデザイン、自動式のdemoldingなどを使用するかどうか。

射出成形平均サービスライフリファレンス

| 金型タイプの平均 | アルミニウム型 |

| 普通の鋼型 | 500,000〜1,000,000ダイタイム |

| 高品質のスチール型 | 1,000,000〜2,000,000ダイアーチ以上 |

| アルミニウム型 | 10,000〜100,000ダイタイム |

以下の詳細なデータ

| メイン製品 | プラスチック射出型、医療部品金型、IML/IMD、2K射出型、シリコンゴム型、ダイキャスティング、プロトタイプ、CNCミリング、CNC 旋回... |

| ファイル形式 | SolidWorks、Pro/Engineer、Auto CAD、PDF、JPG、サンプル |

| プラスチック材料 | HIPS ABS、PC、PP、PS、POM、PMMA、PE、AS、PPSN、PBT、PA66、PC/ABS.ETC |

| 金型のリードタイム | 20〜35日、それは製品のサイズと構造に依存します |

| バルク生産リードタイム | 25〜30日、それは製品のサイズと構造に依存します |

| 製品の重量範囲 | 1g〜5000g |

| カビの精度 | +/- 0.01mm |

| カビの生命 | 300K-500Kショット、無料で金型を更新します |

| カビの空洞 | 単一の空洞、多能力。 |

| ランナーシステム | ホットランナーとコールドランナー。 |

| 装置 | 1.トーリング開発機械:スイスミクロン高効率加工センター、スイスミクロン高速CNC加工 センター、ジャパンマキノCNCミリングマシニングセンター、台湾ウェルヘッドCNCマシニングセンター、スイスチャーミルズEDMマシニングセンター、日本 マキノエッジ3SシンカーEDM ... 3.注入マシェリー:TOYO完全電動射出成形機SI-Five、Yizumi噴射機、東hua注射 機械、ハイチの機械、スミトモ噴射機、ハイチの二重成形機... |

| 注入マッハ機器 | さまざまなモデルを選択するための製品の精度に応じて 80t、120t、250t、450t、800t、1200t噴射機。 |

| 表面処理 | 研磨、塗装、クロム、陽極酸化、ブラッシング、シルクスクリーニング、水の移動、レーザー切断、革張り、テクスチャ、サンブラスト、金メッキ、UV絵画… |

| 色 | 白、黒、赤、青。顧客の要件に応じて。 |

| 検査 | 出荷前のQCによる100%の検査。 |

| アプリケーション | あらゆる種類の車のスペアパーツ、機械、家電、電子製品、医療機器、文房具、コンピューター、電源スイッチ、ミニチュアスイッチ、建築、商品、A/V機器、ハードウェアとプラスチック型、スポーツ用品、 ギフトなど。 |

| 品質管理システム | ISO9001品質管理システム認定。 |

| パッケージ | 顧客の要件に応じて |

私たちのサービス

射出成形設計とエンジニアリング

1.5〜10年の経験を持つ4人のエンジニアを備えた金型デザイン

2.3Dソリッドモデリング

3.プロセスパラメーターの適応

4.カビの流れ分析

射出成形メイキング

1.社内の金型処理と製造(「私たちは決して外部委託!」)

2.100+ワールドクラスの精密機械加工施設

3.±0.001mmの公差

4.ISO 9001認定基準

プラスチック部品の生産

1.20+ 35トン- 1200トン射出成形機

2.何百もの熱可塑性材料から選択できます

3.厳格な品質管理:IQC、IPQC、FQC

4.射出成形後のカスタマイズされたパッケージと梱包

射出成形金型の種類:

-

カビ虫の数によって分類されます:

-

シングルキャビティ型:小さなバッチまたは高精度製品に適した1つの製品を一度に成形します。

-

マルチキャビティ型:一度に複数の製品を成形すると、大量生産に適した生産効率が向上します。

-

-

カビ構造によって分類されます:

-

2つのプレート型:一般的なプラスチック製品に適したシンプルな構造。

-

3プラテン型:複雑な製品またはマルチポイント給餌に適した、注ぐシステムの分離関数を増やします。

-

-

アプリケーションによって分類:

-

ホットランナー型:ランナーシステムを加熱することにより、無駄を減らし、成形効率を改善します。

-

コールドランナーの型:従来の金型は低コストですが、より多くのスクラップを生成します。

-

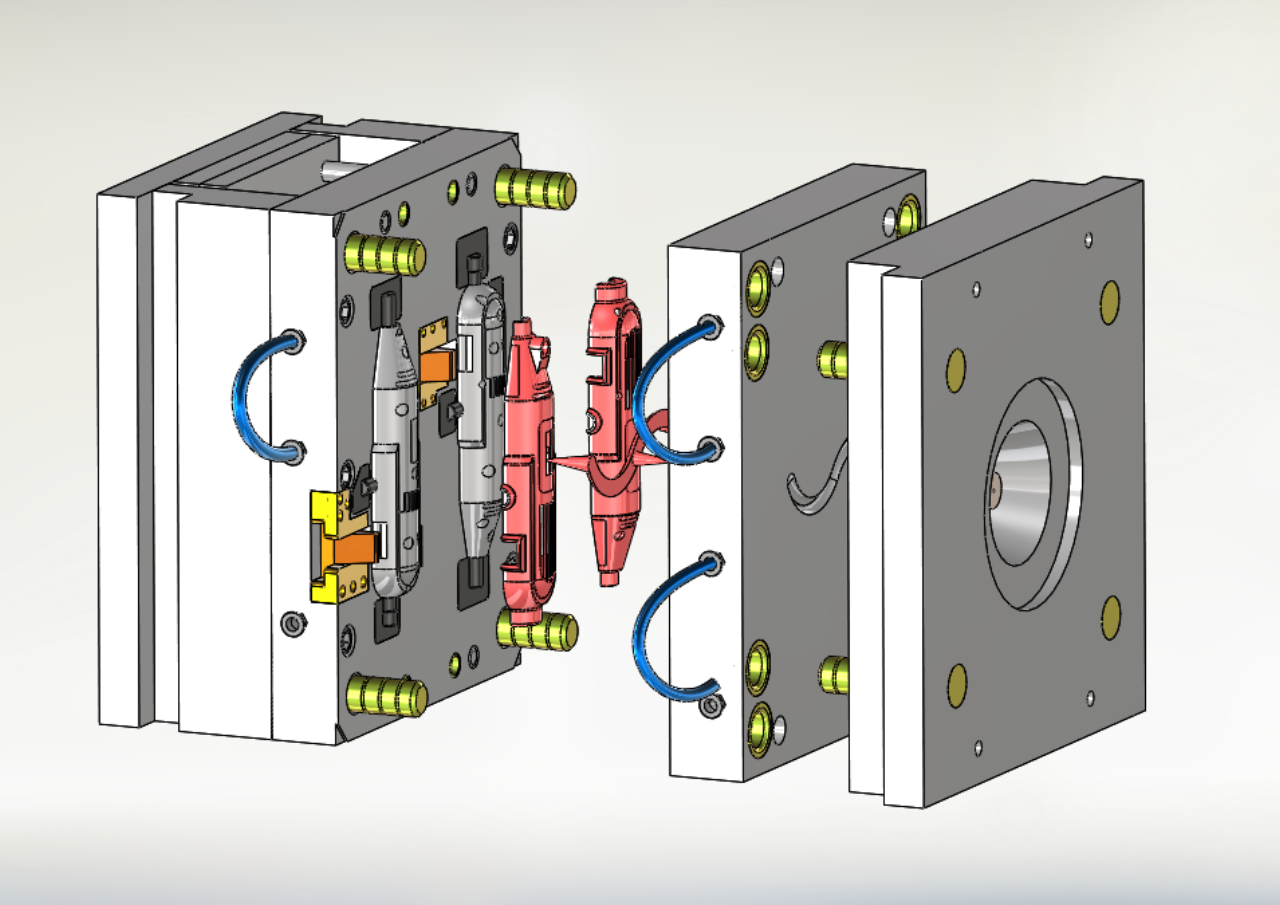

射出成形金型の構造:

-

金型の主なコンポーネント:

ダイナミックおよび固定金型:金型は、動的な金型(射出成形機の移動テンプレートに取り付けられた)と、固定金型(固定テンプレートに取り付けられた)で構成されており、閉じて金型キャビティを形成します。-

キャビティとコア:空洞は製品の形状を決定し、コアは製品の内部構造を形成します。

-

注入システム:メインフローチャネル、マニホールド、ゲート、コールドポケットが含まれています。これらは、プラスチックの溶融物をカビの空洞に輸送するために使用されます。

-

冷却システム:溶融プラスチックが水路を冷やすことで固化し、素早く成形するのに役立ちます。

-

排気システム:欠陥を避けるために、カビから空気または溶融ガスを排出します。

-

Demolding System:型から成形製品を排出するために使用されるイジェクターピン、プッシュプレートなどを含む。

-

-

補助構造:

-

柱とガイドのブッシングをガイドします:移動した金型と固定金型のアライメント精度を確保します。

-

金型ベース:金型コンポーネントを修正およびサポートし、強度と安定性を提供します。

-

素材の詳細ディスプレイシート

| 材料 | 推奨される壁の厚さ[mm] | 推奨される壁の厚さ[インチ] |

| ポリプロピレン(PP) | 0.8 - 3.8 ミリメートル | 0.03'' - 0.15'' |

| 腹筋 | 1.2 - 3.5 ミリメートル | 0.045'' - 0.14'' |

| ポリエチレン(PE) | 0.8 - 3.0 ミリメートル | 0.03'' - 0.12'' |

| ポリスチレン(PS) | 1.0 - 4.0 ミリメートル | 0.04'' - 0.155'' |

| ポリウレタン(PUR) | 2.0 - 20.0 ミリメートル | 0.08'' - 0.785'' |

| ナイロン(PA 6) | 0.8 - 3.0 ミリメートル | 0.03'' - 0.12'' |

| ポリカーボネート(PC) | 1.0 - 4.0 ミリメートル | 0.04'' - 0.16'' |

| PC/ABS | 1.2 - 3.5 ミリメートル | 0.045'' - 0.14'' |

| ポン(デルリン) | 0.8 - 3.0 ミリメートル | 0.03'' - 0.12'' |

| ピーク | 1.0 - 3.0 ミリメートル | 0.04'' - 0.12'' |

| シリコーン | 1.0 - 10.0 ミリメートル | 0.04'' - 0.40'' |

製品ケースショー

スターウェイファクトリーの強さ

私たちの無料サービスホットライン:+86 15821850866

13

年

2011年から業界で働いています

5

チーム

市場開発チーム、4つの処理ワークショップ、購買チーム、エンジニアリングチーム、および品質管理チームの5つのチームがあります。

3

デイプロトタイプ

わずか3日で製品をプロトタイプすることができます

お客様が当社の製品に興味がある場合、または製品を作成してカスタマイズしたい場合は、お気軽にお問い合わせください。

人気ラベル: プロトタイププラスチック射出成形、中国のプロトタイププラスチック射出成形メーカー、サプライヤー、工場